【案例分析】千噸級超大規模污泥堆肥項目如何運營?

世界上最大的污泥機械化堆肥項目——沈陽市污水處理廠污泥處理工程,經過兩年的運行實踐,處理規模已經完全達到設計規模(1000t/d),并且還在探索提升處理量的運行管理途徑。目前核定的污泥處理費用為241元/t,在國內同類項目中處于中低水平。

王濤(1974-),遼寧沈陽人,研究員級高工,主要從事有機固廢處理處置、污水處理等領域工藝與設備方面的研究以及工程設計等工作。

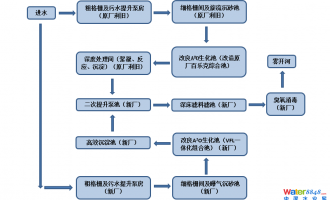

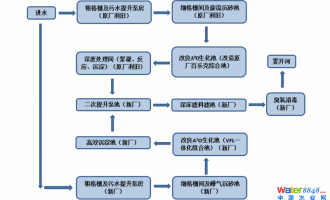

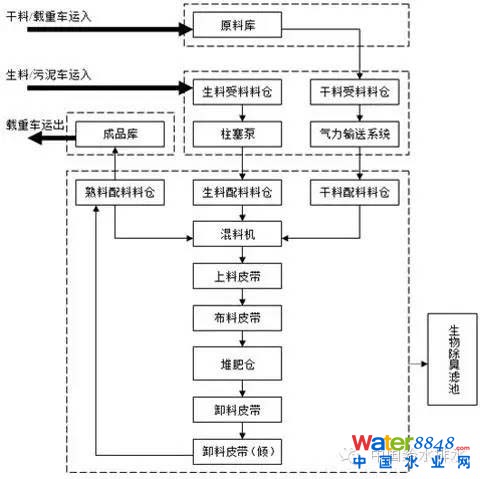

1處理工藝流程

沈陽項目總體采用SIEMENS公司IPS堆肥系統構架,結合國內SACT堆肥系統特點進行細部優化:發酵槽長90m,寬3.05m,深2.5m(物料有效深度2.4m);共設置96座發酵槽,好氧發酵設計停留時間22d;配備8臺Wide3.0翻堆設備,起混合攪拌和倒垛作用,進槽采用皮帶式布料機,出槽采用出料皮帶式輸送機;曝氣系統采用分段曝氣形式,每座發酵槽由6臺離心式通風機正壓供風,設計最大曝氣強度0.3m3/(m3˙min);設置除臭系統,終端采用生物除臭濾池,設計處理能力達到140×104m3/h。工藝流程如下圖所示。

圖1 工藝流程

2運行存在問題與技術改造

2.1好氧發酵槽區冬季運行

好氧發酵槽區換氣頻率采用8次/h,中央廊道、布料區、出料區換氣頻率采用12次/h,結合沈陽常年氣候情況與熱量、水分平衡計算,得到污泥發酵車間臭氣外排放量為140×104m3/h。臭氣收集分為兩個步驟:第一步氣流組織采用軸流引射風機144臺,單臺風量為11000m3/h;第二步終端除臭引風,采用除臭濾池風機32臺,單臺風量為35000m3/h。

冬季運行中好氧發酵槽區出現水汽無法及時排出,在鋼結構表面大量凝結并回落倉內現象;即使在夏季運行中倉內能見度仍然很低(見圖2)。目前采取的措施是引風系統全天滿負荷運轉,帶來的問題是電耗增加。出現上述問題的主要原因是敞開式堆肥作業面導致引風系統動力效率較低,優化的方法是發酵槽相對獨立設置,提高臭氣濃度,在相同的動力消耗下可實現更高的工作效率。

圖2 發酵槽區工況

2.2傳感器可靠性

IPS系統的核心是多段自動控制曝氣,依靠576套測溫傳感器反饋數據控制對應曝氣風機完成精確曝氣。在實際應用中,傳感器的可靠性無法保障,造成實時在線控制無法實現,甚至出現誤操作現象;后改為時間控制,此問題得到解決。類似情況在料倉物位計上也有出現,因此在今后工程應用中傳感器的選擇、配置數量、配置模式以及依賴程度是設計者應認真思考的問題。

2.3料倉

本項目共采用18座料倉,其中4座生料(污泥)受料料倉和2座干料受料料倉均為鋼筋混凝土結構形式平底帶滑架料倉,4座生料配料料倉、4座干料配料料倉以及4座熟料配料料倉均為碳鋼防腐結構形式平底帶滑架料倉。實際運行過程中,配料料倉滑架破拱效果不佳造成出料量不穩定,影響下游工序順利進行。經過研究論證,將配料料倉底部形式由平底滑架改為錐斗活底多螺旋式,并且在多螺旋上方設置緩沖撥料機,取得較好效果。

2.4建筑物腐蝕

鋼結構堆肥車間防腐問題一直困擾業界,本項目采用的設計規范要求:涂裝前結構表面需進行噴砂至ISOSa

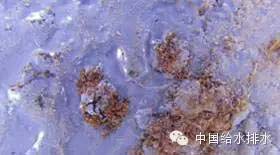

2.5,之后涂裝60μm環氧底漆、70μm云霧氧化鐵環氧中漆及150μm環氧面漆,總漆膜厚度不小于280μm;但在項目投入運行不到兩年的時間,生產車間(主要是污泥發酵車間)仍出現了較為嚴重的結構腐蝕問題。經專業人員進行現場考察后,給出初步結論:對比相同環境中的設備腐蝕情況,說明環境因素不是腐蝕發生的主要因素;通過照相機顯微鏡模式下結構柱外涂層情況(見圖3)觀察:漆膜遍布針孔和流掛,這是表面處理和施工不良所致。因此鋼結構施工過程中對于涂裝工序的質量控制應作為今后項目管理的重點。此外,在條件允許的情況下,應盡量采用鋼筋混凝土結構廠房形式,特別是發酵車間。

圖3 照相機顯微鏡模式下結構柱外涂層情況

3運行效果

本項目目前已基本實現滿負荷生產,總體效果良好。冬季運行處理量下降,但同期污水廠產泥量也下降,因此該矛盾并不突出,通過適當調整干料添加比例可以解決。好氧發酵槽設計尚存富余能力,目前運行人員正進行高效運行模式實驗,力圖在現有系統不變的基礎上調整運行模式以進一步提高處理量。堆肥產物目前采用與外單位合作模式消納,處置途徑為土地利用。

4反思

(1)超大型項目對于可靠性的要求更高,應該在設計中減少傳感器的使用量和依賴程度。

(2)車間建筑宜采用鋼筋混凝土結構形式,以避免腐蝕問題的出現。

(3)除臭系統的效率提升空間巨大,與能量回收系統相結合,將是今后堆肥技術的重點發展方向。