摘要:隨著國家環保政策的實施,火電廠廢水零排放勢在必行。火電廠廢水零排放工作分為深度節水和末端廢水固化處置2個階段。基于此,對不同類型電廠的典型深度節水技術路線進行了分析,并指出了問題所在;同時,對目前末端廢水固化處置方法進行了技術經濟比較。在考慮超低排放改造、脫硫工藝用水水質、脫硫廢水水質水量和循環水系統的腐蝕結垢等多種因素后,提出了火電廠廢水零排放技術路線制定的相關建議。

關鍵詞:火電廠;廢水零排放;深度節水;末端廢水固化;超低排放

0引言

隨著國家《水污染防治計劃》的發布,對火電廠的用水和排水均提出了更高的要求,火電廠廢水零排放系統建設也逐漸成為火電廠廢水治理的發展趨勢。所謂嚴格意義的廢水零排放,主要是采取措施不向外界排出對環境有任何不良影響的水,進入電廠的水最終以蒸汽的形式進入大氣,或是以污泥等適當的形式封閉、填埋處置。本文針對不同類型火電廠廢水零排放技術路線進行比較分析,同時對技術路線制定和實施的影響因素進行了分析,并提出了相關建議。

火電廠廢水零排放的不同階段作為用水大戶的火電廠,實現廢水零排放應經過4個階段:

(1)用水流程優化配置;

(2)減少各用水系統外排水量,對于濕冷機組主要為減少循環水外排水量;

(3)廢水處理回用;

(4)末端廢水處置。

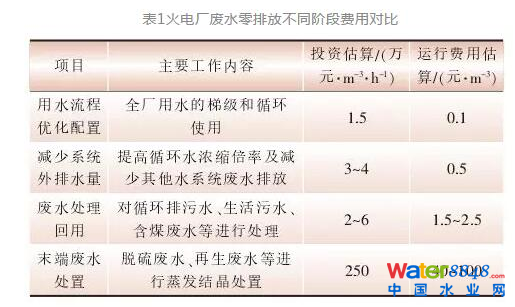

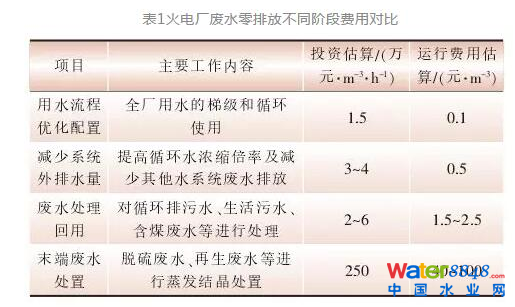

其中前3個階段可稱為深度節水階段,火電廠廢水零排放不同階段的投資及運行費用對比如表1所示。

由表1可見,火電廠廢水零排放不是通過簡單一種技術或工藝就可以實現,而應該是多種技術工藝的組合.且其實現應該根據各廠的具體情況分步驟實施。隨著廢水零排放工作的逐步進行,其投資和運行費用越來越高,但節水效果卻越來越小。由于嚴格意義的廢水零排放實施難度大、成本高,目前國內只有極少數電廠建設了嚴格意義上的全廠廢水零排放系統。

2 空冷電廠深度節水技術路線

2.1技術路線介紹

由于沒有循環冷卻水系統,與同容量的濕冷機組相比,不同等級單機容量的空冷機組節水率在65%~90%。對于空冷電廠來說,整體節水的空間較小,其建設廢水零排放系統的主要工作為全廠廢水的分類分級回收利用和全廠末端高濃度廢水的最終處置。

北方某空冷電廠(以下簡稱電廠A)采用循環流化床鍋爐,灰渣系統為干除灰干除渣。全廠產生的廢水主要包括輔機循環水排污水、化學車間排水(超濾反洗水、反滲透濃水、離子交換再生廢水)、預處理系統濾池反洗水、機爐雜排水及其他疏水等。由于各類廢水的水量較小,電廠A將以上廢水收集后進行統一處理,其工藝流程如圖1所示。

電廠A深度節水項目于2010年投運后,反滲透系統出水水質滿足設計要求,但由于石灰軟化系統設計和澄清池選型不當,石灰處理效果差,影響了后續離子交換設備的再生周期,從而使得系統整體自用水率高于設計值,外排廢水量較大。另外,為保證系統脫鹽率,反滲透進水pH值控制值較低,反滲透有機物和硅垢的污堵風險高,清洗周期較短。

2.2存在問題

綜合考慮電廠A的深度節水路線,主要存在以下問題。

(1)電廠A所產生的廢水中輔機循環排污水和反滲透濃水屬于高鹽廢水,其余如超濾反洗水、濾池反洗水、機爐雜排水和其他疏水均屬于低鹽廢水。離子交換系統產生的廢水根據再生的過程可分為再生置換階段的高鹽廢水和反洗正洗階段的低鹽廢水,其中低鹽廢水量占總廢水量的70%以上。上述低鹽廢水的主要污染物為懸浮物,其余水質指標均優于或等同于原水水質,該部分廢水可收集后直接返回預處理系統入口。若將高鹽廢水與低鹽廢水混合后再進行脫鹽,便增大了后續脫鹽處理系統的建設容量和設備運行壓力。

(2)電廠A深度節水工藝中設置了鈉床和弱酸離子交換設備,交換器在再生過程中均會由再生液引入新的離子,而該部分離子均會進入到最終全廠的末端廢水。目前電廠A將末端廢水作為灰庫拌濕和灰場抑塵用水,但這種利用方式受到干灰外售的影響,同時也不符合嚴格意義廢水零排放的要求。如果要對末端廢水進行固化處置,必然會大大增加末端廢水的處置成本。

3濕冷電廠深度節水技術路線

3.1工藝介紹

某濕冷火電廠(以下簡稱電廠B)裝機容量2x1000MW,其鍋爐補給水水源由循環水排污水供給,脫硫工藝水由循環水排污水和處理后的工業廢水供給,化學再生酸堿廢水供撈渣和輸煤系統使用。在電廠B的深度節水工作中,其主要重點在于循環水除供脫硫、化學等使用后仍有約220m3/h無法消化,需要進行處理后將淡水回用至循環水系統,通過提高循環水補水水質來提高濃縮倍率,從而降低循環水排污量和補水量。電廠B循環排污水處理工藝流程如圖2所示。

循環水排污水通過預處理系統去除大部分暫硬、部分有機物和硅后進入超濾、低壓反滲透雙膜處理系統。低壓反滲透系統的產水進入循環水系統,濃水進入高壓反滲透系統進一步脫鹽,最終濃水送至脫硫廢水處理系統的濃縮單元。

3.2存在問題

電廠B深度節水方案采用了低壓與高壓反滲透相結合的工藝,提高了系統的整體回收率,降低了后續高鹽廢水處置成本,但仍存在以下問題。

(1)由于循環水中含有大量的阻垢分散劑,混凝過程中需要投加大量的凝聚劑,整體運行費用較高,環保性較差。

編輯:汪茵